查看内容

汽车零部件MES解决方案

汽车零部件MES系统实施与这个行业向智能化、信息化方向发展相辅相成,相互促进,如汽车零部件产线中机加工、SMT电子装配等优化管理过程中,MES系统会对车间正在发事件及时作出反应、验证和报告,同时还会用当前精准的数据对车间工人进行相应的指导和处理。

案例项目关键需求

行业问题分析:

1、小批量,多品种,生产过程换型多,交货期保障能力要求高;

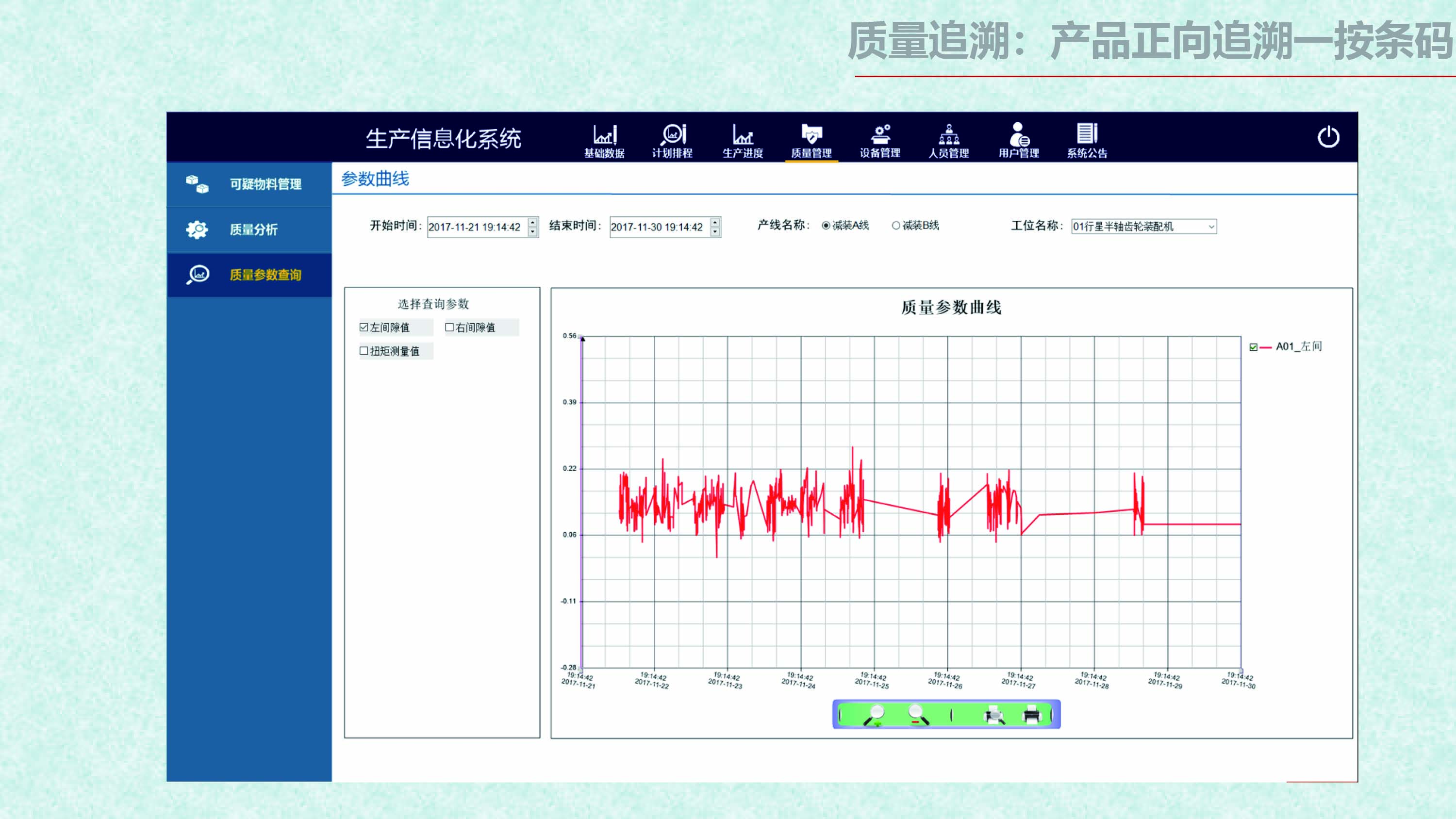

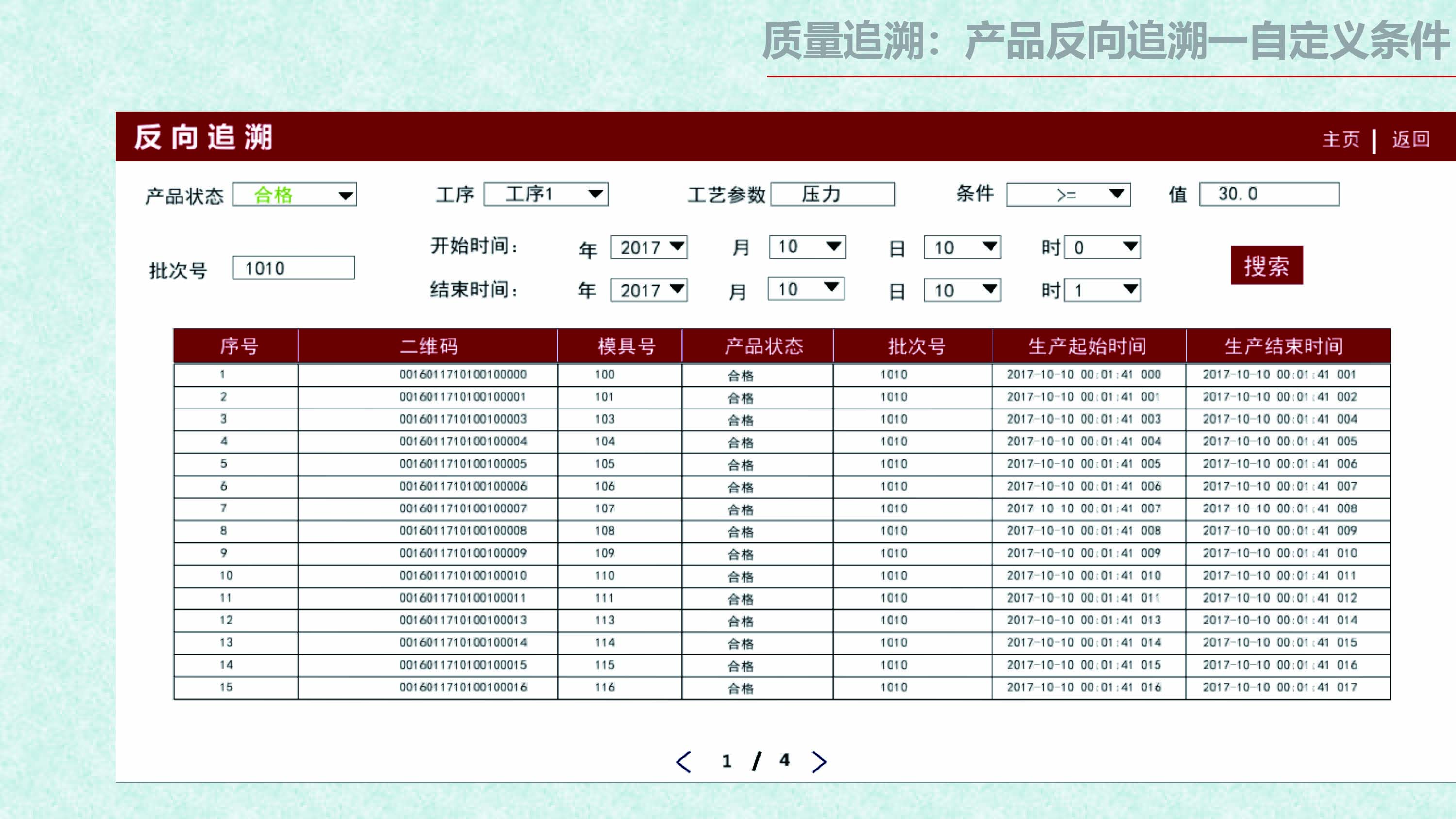

2、生产工序多,产品质量依赖各工序能力,质量控制难度大,追溯困难;

3、物料种类多,库存占用高,生产过程浪费严重,成本压力大;

4、设备类型多,协议复杂,设备集成难度大。

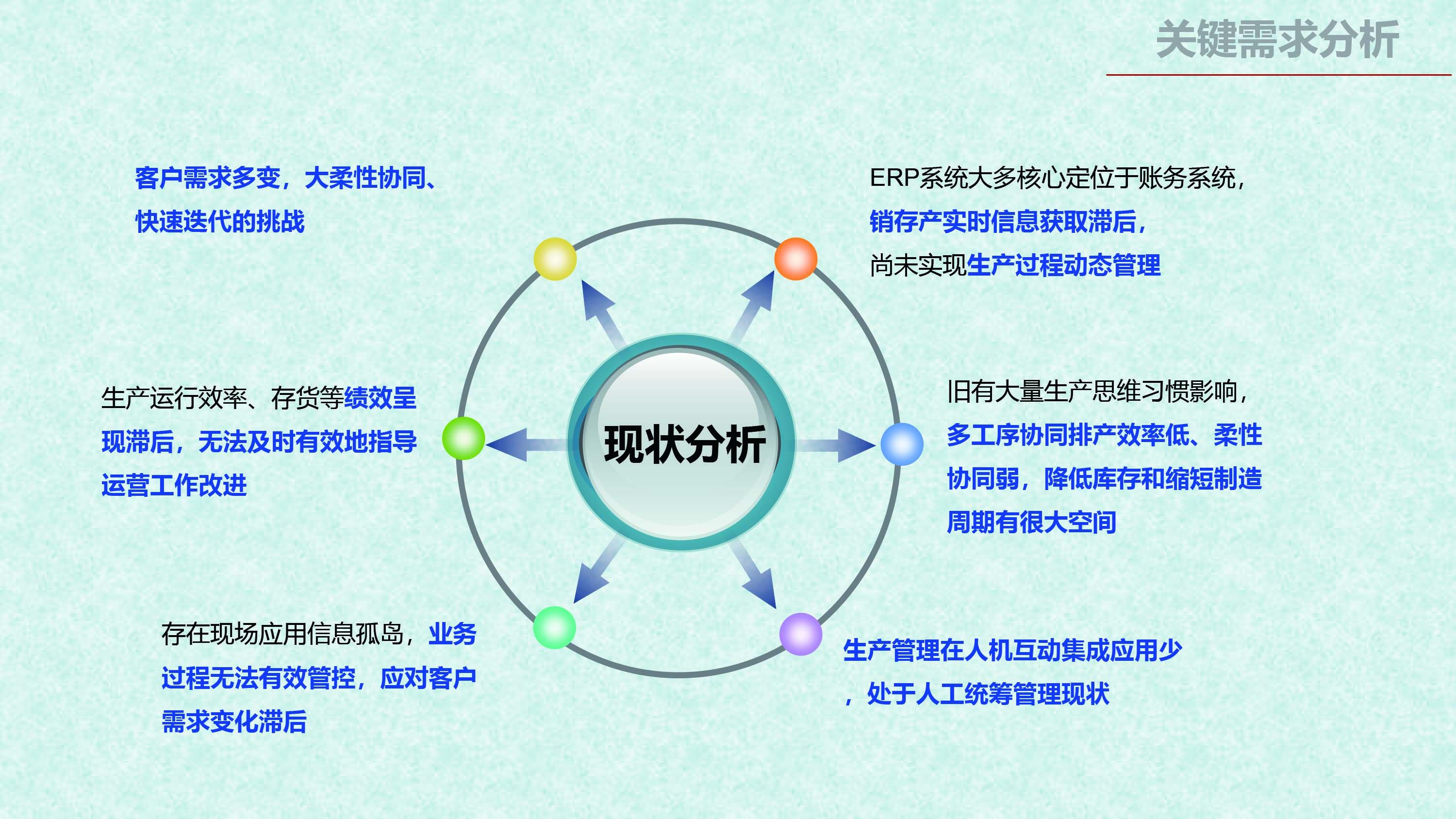

关键需求分析:

1、客户需求多变,大柔性协同、快速迭代的挑战;

2、ERP系统大多核心定位于账务系统,销存产实时信息获取滞后,尚未实现生产过程动态管理;

3、生产运行效率、存货等绩效呈现滞后,无法及时有效地指导运营工作改进;

4、旧有大量生产思维习惯影响,多工序协同排产效率低、柔性协同弱,降低库存和缩短制造周期有很大空间;

5、存在现场应用信息孤岛,业务过程无法有效管控,应对客户需求变化滞后;

6、生产管理在人机互动集成应用少,处于人工统筹管理现状。

项目总体目标:

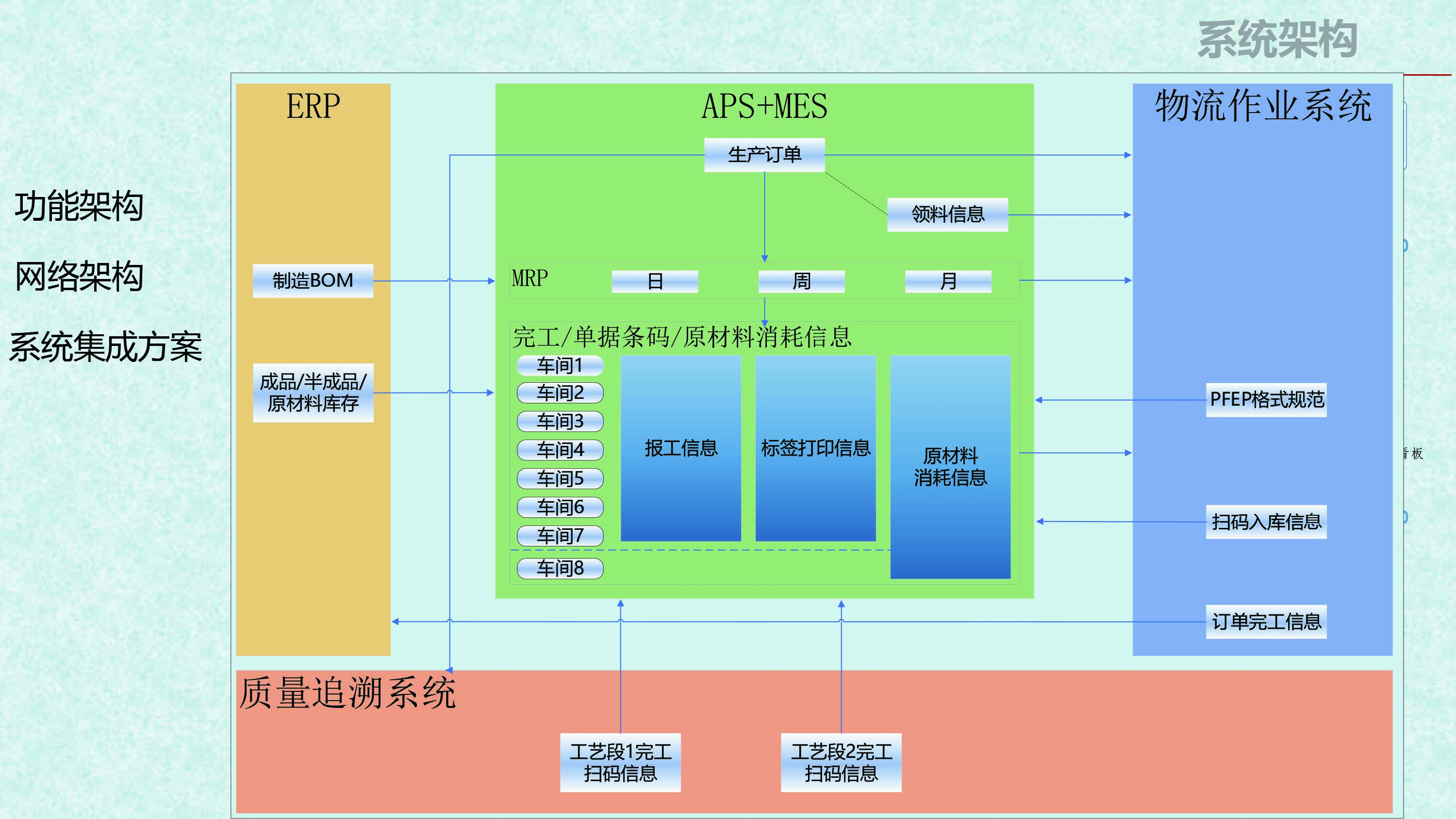

建立面向智能制造应用的高级计划排程、制造执行系统和ERP、物流作业管理系统的集成控制平台试点应用,达到提质、增效、降本目的。

具体目标:

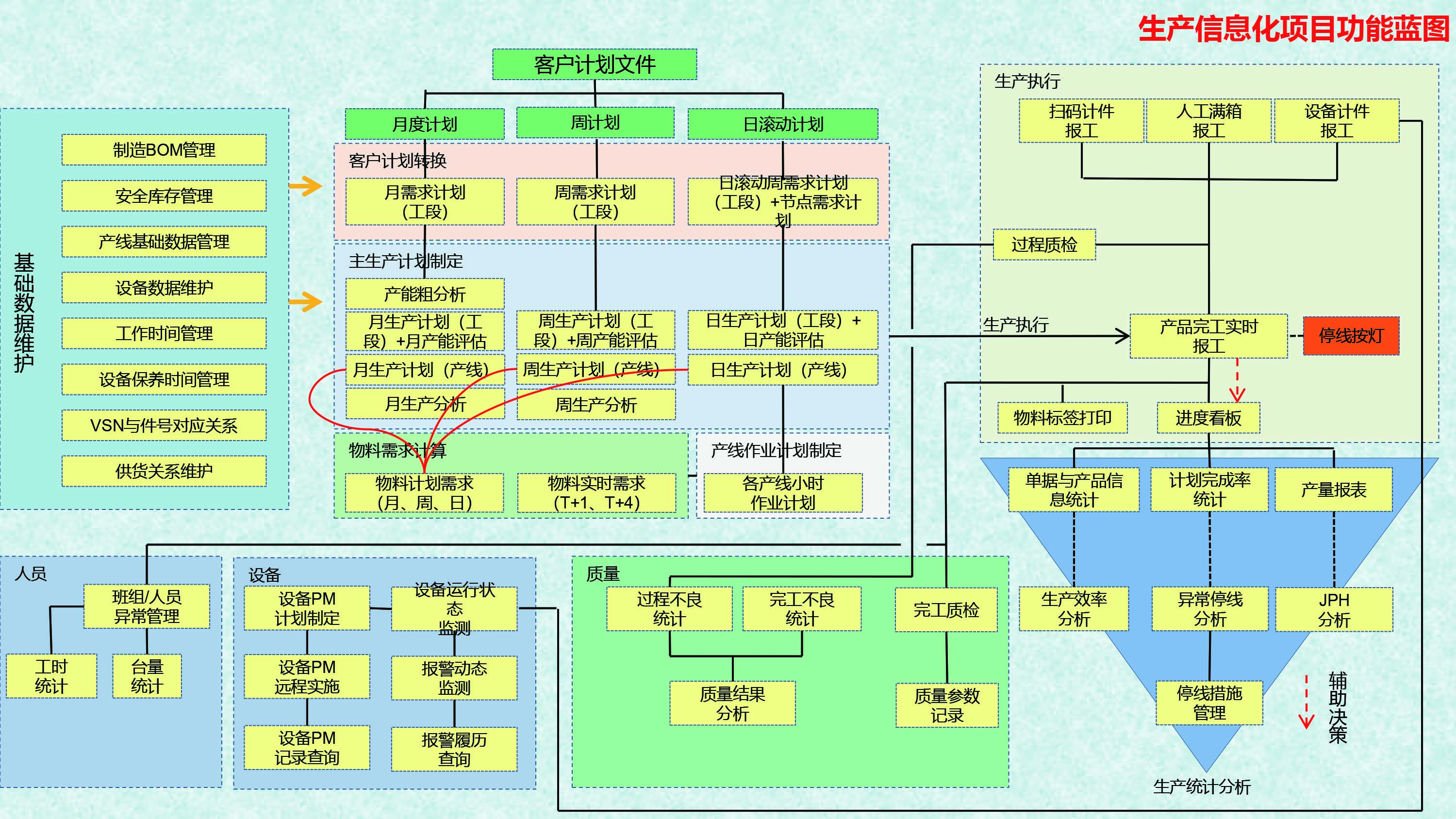

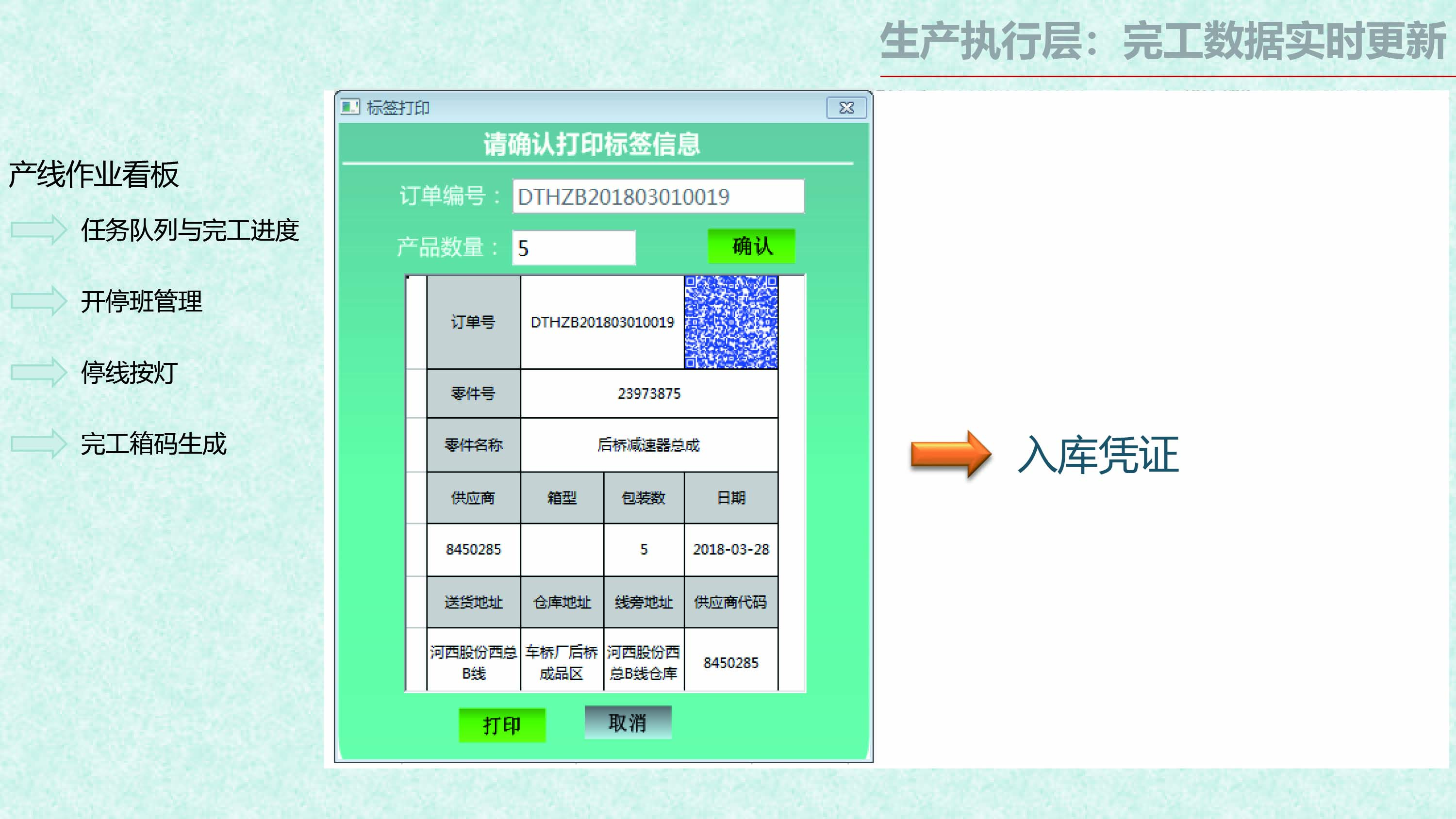

1)实现生产过程信息自动采集和跟踪;

2)以数字化辅助排产为核心,优化工厂生产计划与排产模型,支撑多工序协同排产,并实现系统化应用;

3)建立面向车间现场、工厂级以及公司级的生产运行移动监控中心,支持各类运行问题预警,提升与生产相关的跨部门业务协同管理效率。

案例项目解决方案介绍

项目实施前后效果对比

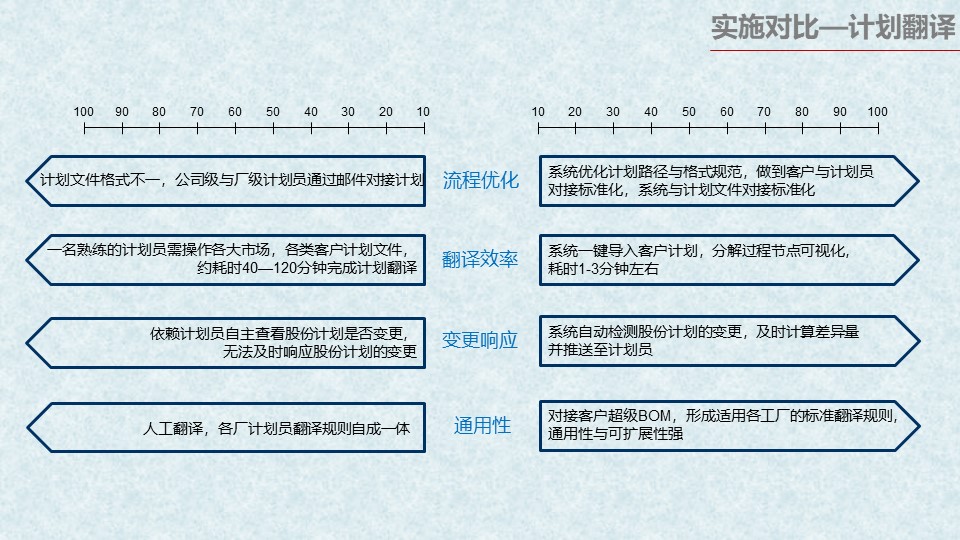

优化前:

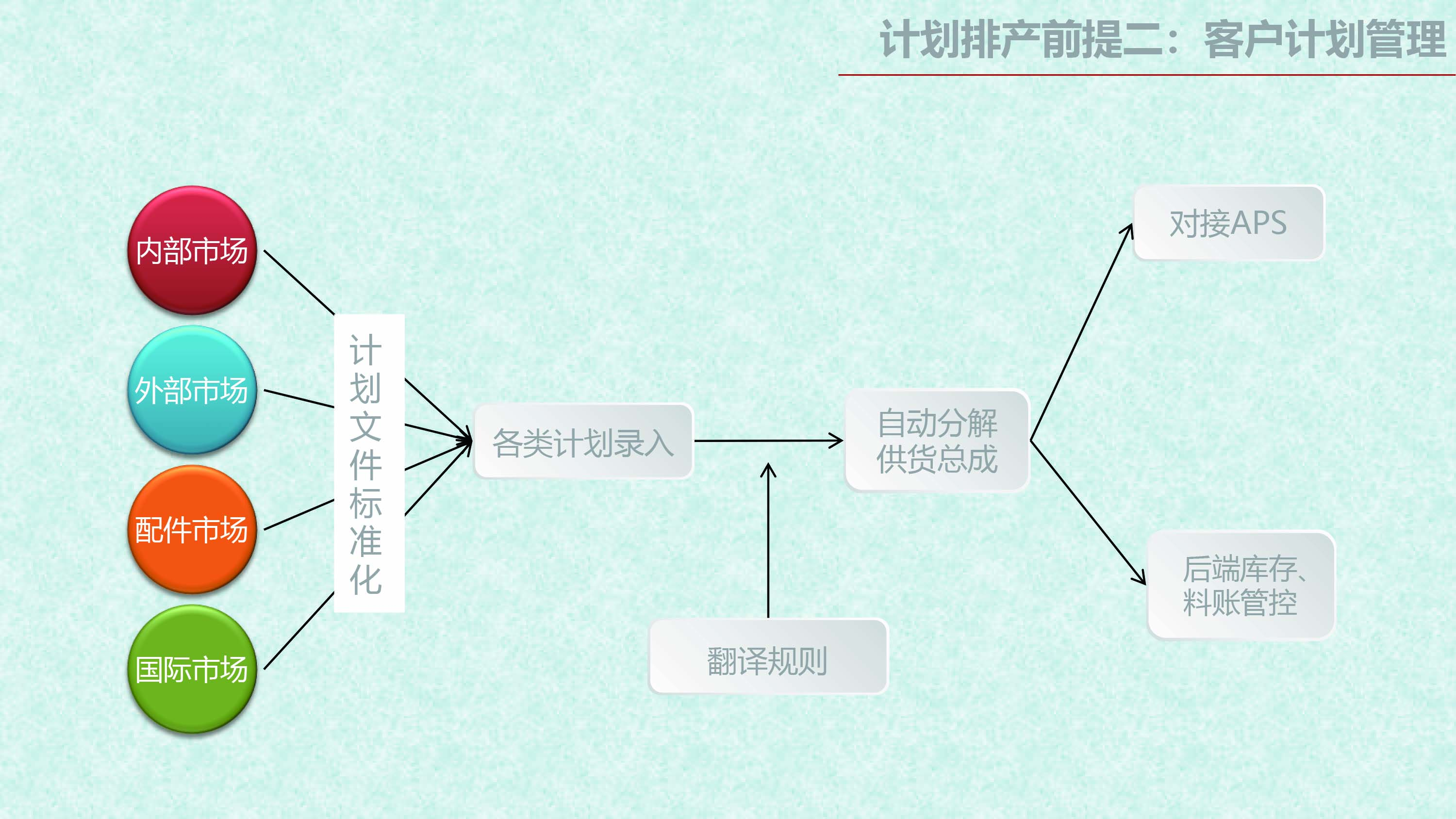

1、计划文件格式不一,公司级与厂级计划员通过邮件对接计划

2、一名熟练的计划员需操作各大市场,各类客户计划文件,约耗时40—120分钟完成计划翻译

3、依赖计划员自主查看股份计划是否变更,无法及时响应股份计划的变更

4、人工翻译,各厂计划员翻译规则自成一体

优化后:

1、系统优化计划路径与格式规范,做到客户与计划员对接标准化,系统与计划文件对接标准化

2、系统一键导入客户计划,分解过程节点可视化,耗时1-3分钟左右

3、系统自动检测股份计划的变更,及时计算差异量并推送至计划员

4、对接客户超级BOM,形成适用各工厂的标准翻译规则,通用性与可扩展性强

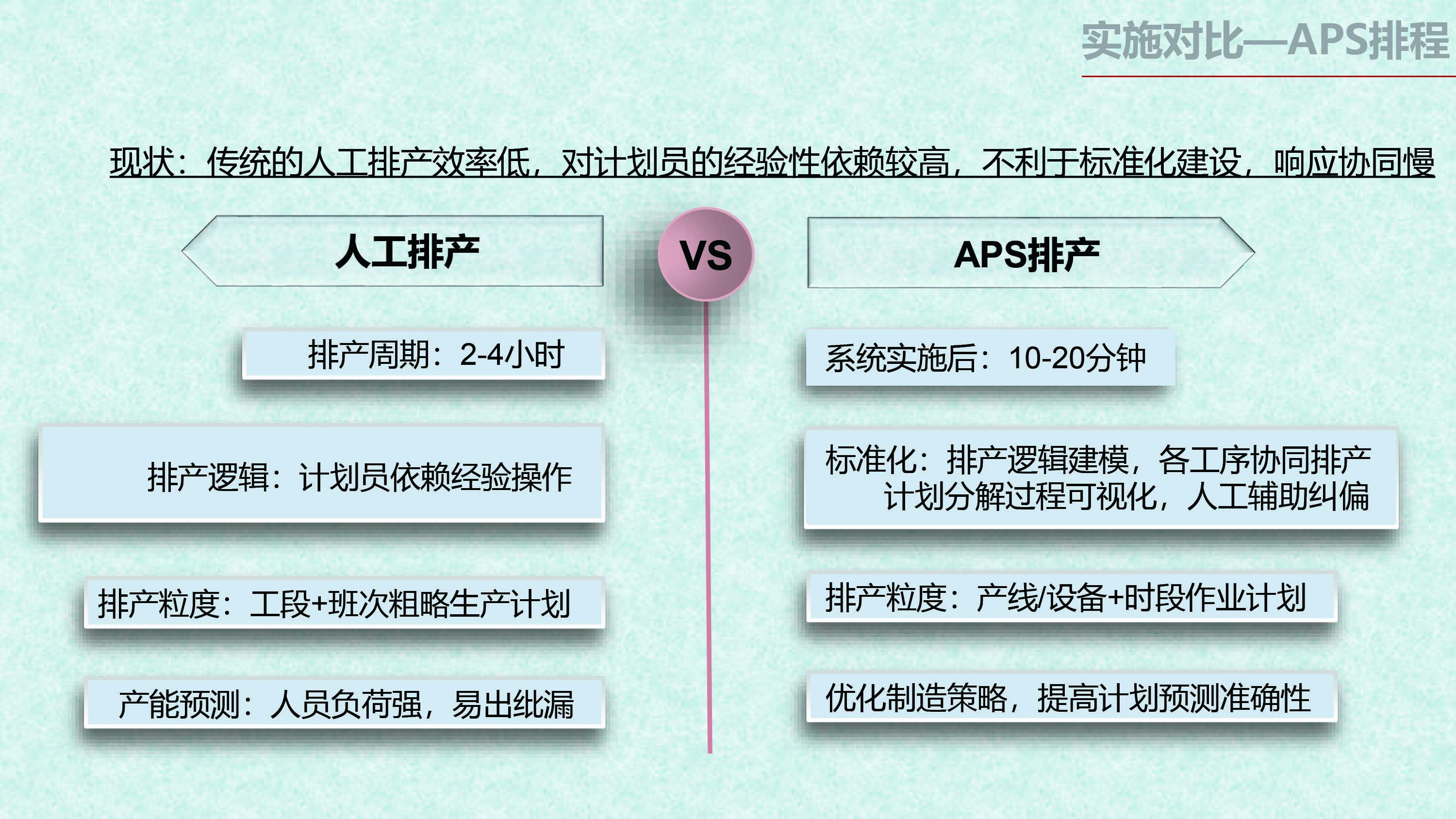

现状:传统的人工排产效率低,对计划员的经验性依赖较高,不利于标准化建设,响应协同慢

人工排产:

-

排产周期:2-4小时

-

排产逻辑:计划员依赖经验操作

-

排产粒度:工段+班次粗略生产计划

-

产能预测:人员负荷强,易出纰漏

APS排产:

-

系统实施后:10-20分钟

-

标准化:排产逻辑建模,各工序协同排产计划分解过程可视化,人工辅助纠偏

-

排产粒度:产线/设备+时段作业计划

-

优化制造策略,提高计划预测准确性

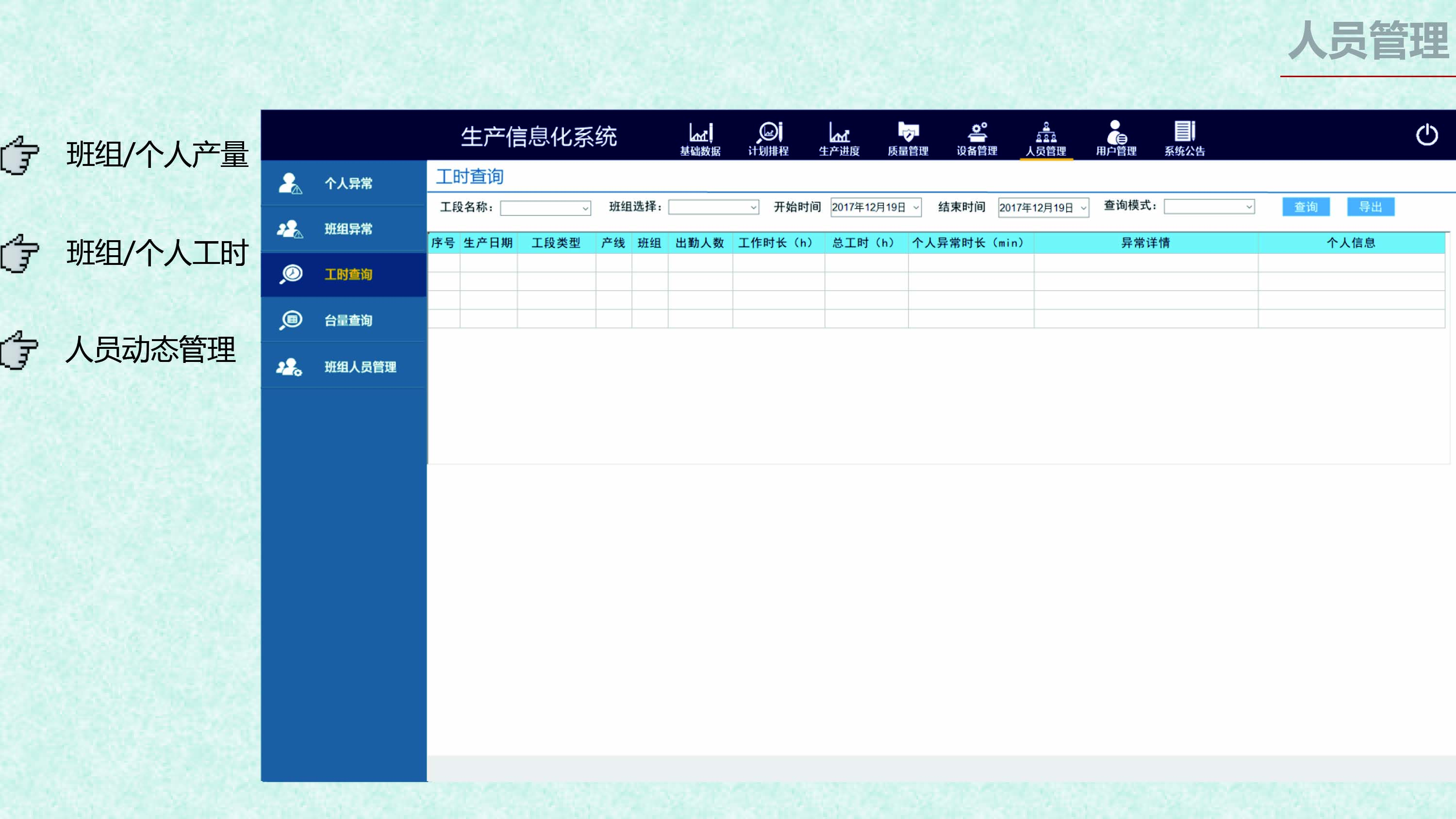

现状:人工采集数据,时效慢,准确率低,不利于开展信息全景分析和决策

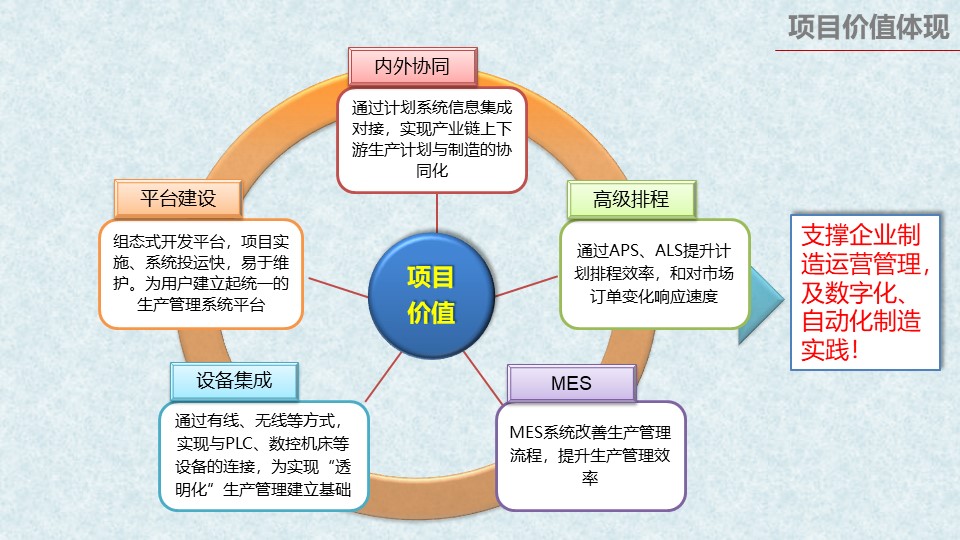

内外协同

通过计划系统信息集成对接,实现产业链上下游生产计划与制造的协同化

平台建设

组态式开发平台,项目实施、系统投运快,易于维护。为用户建立起统一的生产管理系统平台

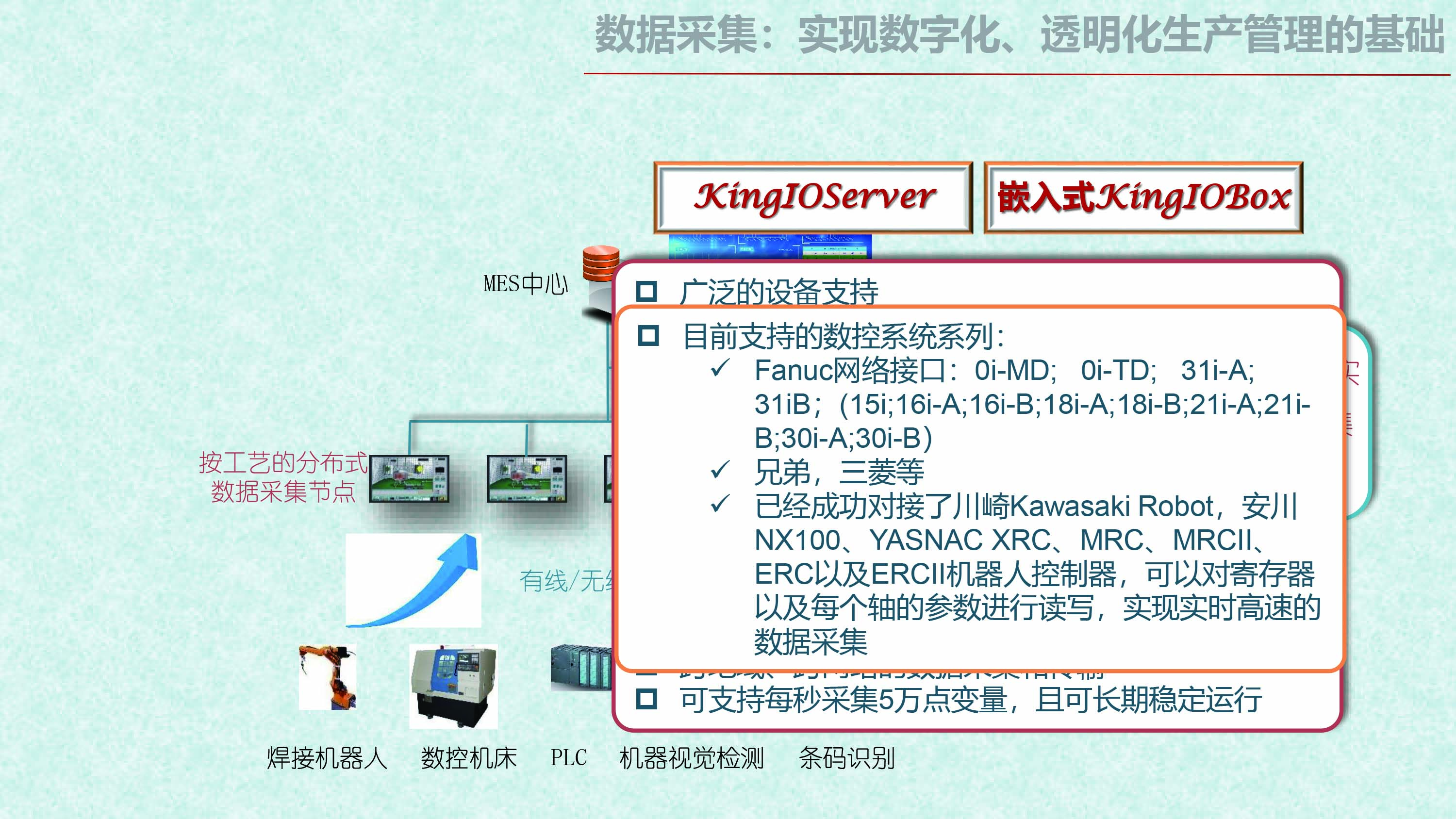

设备集成

通过有线、无线等方式,实现与PLC、数控机床等设备的连接,为实现“透明化”生产管理建立基础

高级排程

通过APS、ALS提升计划排程效率,和对市场订单变化响应速度

MES

MES系统改善生产管理流程,提升生产管理效率

支撑企业制造运营管理,及数字化、自动化制造实践!

@2018 山东西合自动化. All rights reserved. 鲁ICP备19020185号